成果信息

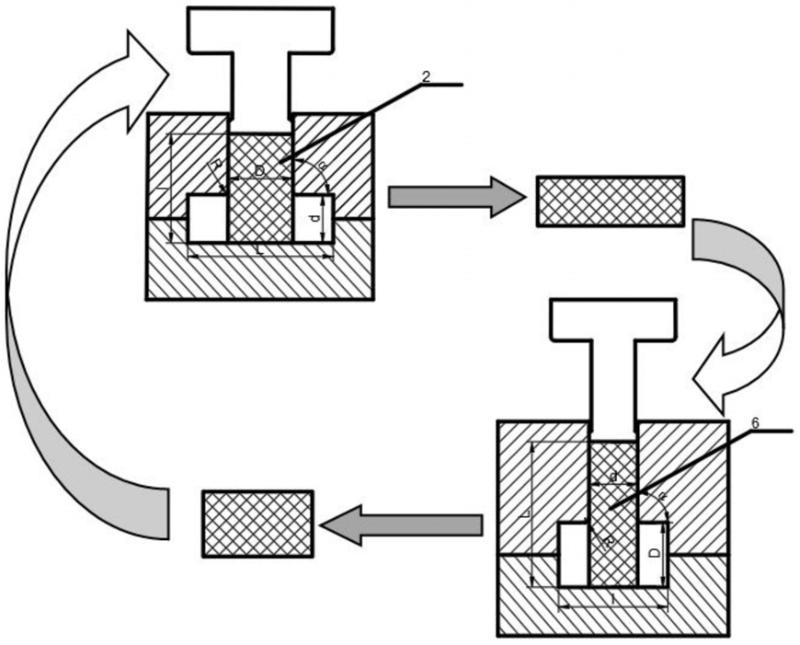

通过在两套不同的模具中反复镦挤镁合金,实现大塑性变形。模具型腔控制了镁合金镦挤变形量,变形过程中产生的拉应力较小,防止镁合金反复镦挤过程中发生弯折、裂纹等缺陷。反复镦挤过程中镁合金在径向和轴向反复的被缩短或伸长,镁合金不断的产生转角剪切变形、膨胀变形和镦粗变形,增加累积应变,内部产生大且均匀应变,发生多次动态再结晶,同时有效地消除铸造时形成的内部缺陷。镁合金加工余量少。 最终可使镁合金晶粒组织均匀、细小,同时织构弱化,从而提高镁合金的综合力学性能,制备出高性能镁合金。)

背景介绍

相关研究表明:挤压加工时镁合金坯料受到两向或三向压应力,镁合金表现出良好的塑性变形能力。既能有效地消除镁合金铸造时形成的疏松、孔洞和成分偏析等缺陷,同时使夹杂、第二相等破碎,更均匀地分布在基体中,又能有效的细化镁合金晶粒组织,从而提高镁合金的强度和塑形。等通道挤压使镁合金材料产生转角剪切变形,在一定的变形条件下,能够使镁合金开启非基面滑移系,产生动态再结晶,使其细化晶粒的同时弱化织构,进一步的提高镁合金的综合力学性能,扩大镁合金的应用范围。但是在传统挤压研究中却发现镁合金样品组织均匀性难以控制的现象,这不利于镁合金强度、塑性以及耐腐蚀性的提高。当镁合金进行反复自由锻造,由于晶粒受到较大变形会被反复镦粗拔长破碎和分散,改善镁合金中组织的形状,同时也能减少镁合金力学性能的各向异性。但自由锻造余量较大,镦粗变形具有一定的极限镦粗比,应注意控制每次锻造时的压下量,剧烈变形容易使镁合金发生折叠、裂纹等缺陷。由此,本发明开发了一种大塑性变形制备高性能镁合金装置及制备方法。)

应用前景

/)